Spritzgussfertigung

ZUKUNFTSWEISENDE SPRITZGUSSPRODUKTE

Amper-Plastik ist bestens für die Fertigung zukunftsweisender Spritzgussprodukte aus Thermoplasten und Elastomeren gerüstet. Das beweisen wir Tag für Tag. Mit modernen Fertigungshallen, einem High-Tech-Maschinenpark, innovativen Fertigungstechnologien und mit kompetenten und erfahrenen Mitarbeitern. Und auch Industrie 4.0 ist für uns nicht nur ein Modewort, sondern spiegelt sich schon heute in vielen unserer Prozesse wider. Die digitale Transformation hat bei Amper-Plastik Einzug gehalten.

Fertigungshallen

Mehr Platz und stetige Modernisierung sind Garanten für höchste Qualität in der Fertigung. Seit dem Jahr 2014 haben wir unsere Produktionsfläche auf 2.140 m2 verdoppelt und in der Folge die Fertigungshallen stetig modernisiert. Die Sensor gesteuerte LED-Beleuchtung, Gas-Dunkelstrahler als Heizung, eine Wärmerückgewinnungsanlage und die thermische Isolation der Bürogebäude sind unser Beitrag zum Umweltschutz und erzeugen ein Wohlfühlklima bei Amper-Plastik.

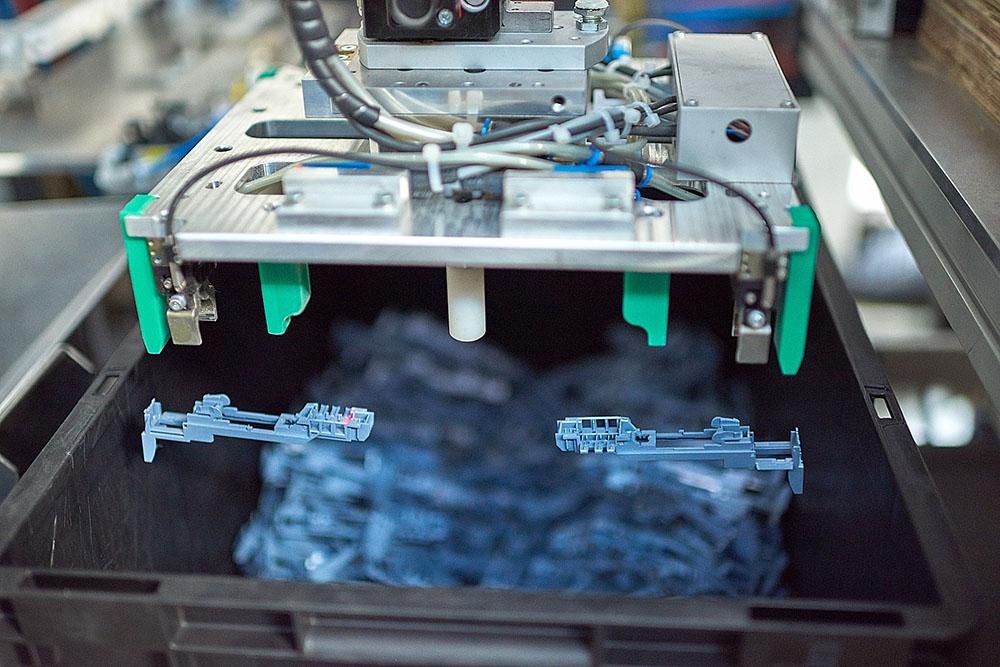

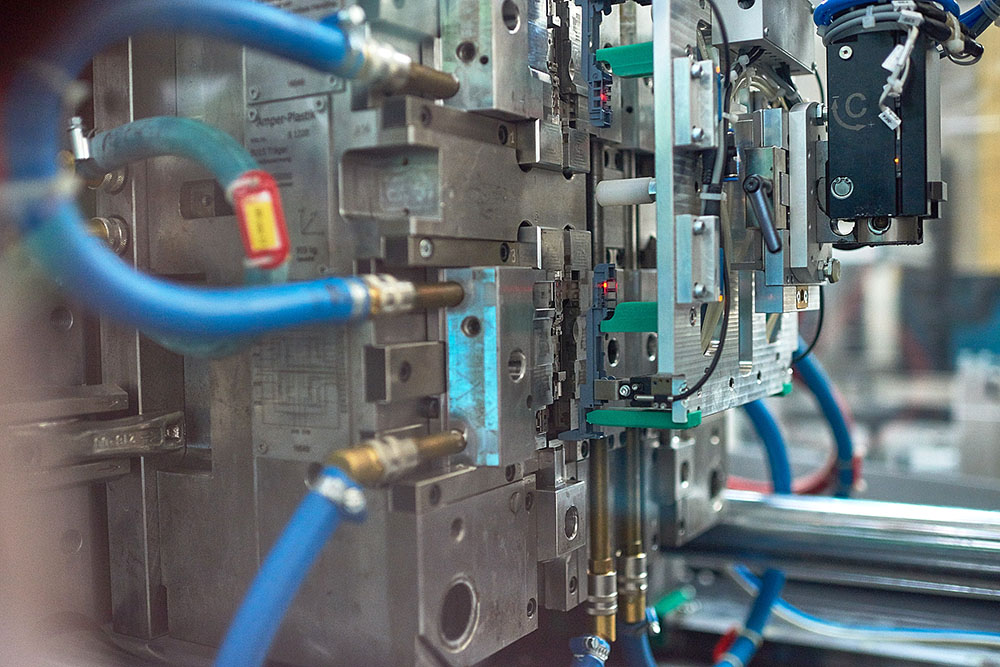

Maschinenpark

Unser Maschinenpark wird kontinuierlich erweitert und modernisiert. So setzen wir auf hydraulische und vermehrt auch voll elektrische Maschinen. Sie gewährleisten eine höhere Wiederholgenauigkeit im Prozess, sparen Energie, strahlen weniger Wärme ab und sind zudem auch leiser. Damit bieten sie ein angenehmes Arbeitsumfeld und höchste Produktqualität.

Maschinengrößen von 150 bis 5.000 kN Schließkraft erlauben die Fertigung von Artikeln mit einem Gewicht zwischen 0,2 g und 1,5 kg. Und mit zunehmendem Automatisierungsgrad – beispielsweise Artikelentnahme und Verpackung direkt an der Maschine – fertigen wir wirtschaftlich in Großserie.

Mitarbeiter

Langjährige Erfahrung, gewachsenes Know-how und Loyalität zum Unternehmen zeichnen unser Team aus. Mitarbeiter in Schlüsselpositionen der Werks-, Fertigungs- und Qualitätsleitung können bereits auf über 30 erfolgreiche Jahre bei Amper-Plastik zurück blicken.

Qualität, Flexibilität und Termintreue sind unser Anspruch und werden täglich gelebt. Das gilt vom ersten Mustern über die Ermittlung von Prozessparametern an einer neuen Spritzgussform bis hin zu Montageprozessen und Qualitätsprüfungen direkt an der Maschine – stets durch unsere erfahrenen Fachkräfte im wirtschaftlichen Dreischichtbetrieb.

Fertigungstechnologien

Sie nehmen es ganz genau? Wir auch. Bei unserem Präzisionsspritzguss für technische Teile sind Genauigkeiten von ± 0,03 mm möglich.

Und wir setzen auf hohe Kavitätenzahlen für größte Mengen. Beispielsweise werden in der Tastaturproduktion bis zu 105 Tasten in jedem Fertigungszyklus hergestellt und von einem Roboter direkt in der Oberschale der Tastatur montiert.

Dabei kann dann auch die Mehrkomponententechnik zum Einsatz kommen – mit Kombinationen hart-hart, hart-weich oder weich-weich bis zu einem Artikelgewicht von 1 kg.

Damit nicht genug. Sie benötigen besonders dünne Wandstärken? Auch dieser Anforderung wird unser Dünnwandspritzguss gerecht, denn Wandstärken von 0,4 mm sind bei uns keine Seltenheit.

Abgerundet wird unser Portfolio an Fertigungstechnologien durch Insert Moulding (Einlegetechnik), Hochglanzoberflächen und Lichtleiter.

Mit unseren modernen Fertigungstechnologien sind wir in der Lage, fast jede Ihrer Anforderungen in hoher Qualität, Präzision und Wirtschaftlichkeit umzusetzen.

Rohstoffe und Materialversorgung

Als führendes Technologieunternehmen im Spritzguss beobachten wir nicht nur globale Trends, sondern setzen sie auch um. Das gilt auch für die Substitution von Metallkomponenten durch technische Kunststoffteile. So sind Gewichts- und Kosteneinsparungen insbesondere im Bereich Mobilität ein großes Thema.

Basis unserer Fertigung ist stets der bestens geeignete Rohstoff für Ihre Applikation. Wir verarbeiten alle gängigen Thermoplaste und Elastomere. Über 1.000 verschiedene Materialtypen kommen bei Amper-Plastik zum Einsatz. Aber auch Hochleistungswerkstoffe wie PEEK, LCP, PPSU und PPS gehören zum Sortiment. Zudem setzen wir auf die Verarbeitung von nachwachsenden Rohstoffen – Wood-Plastic-Composite (WPC) ist hier das Stichwort.

Bevor die Rohstoffe in den Maschinen verarbeitet werden, durchlaufen sie unsere zentrale und geregelte Materialvortrocknungsstation. So garantieren wir eine prozessstabile und energieeffiziente Fertigung. Dabei messen wir die Restfeuchte des Granulats vor jedem Fertigungslos. Eine aufwändige Prüfung, welche für die mechanischen und optischen Eigenschaften des Fertigteils jedoch unerlässlich ist.

Industrie 4.0

Die digitale Transformation ist in aller Munde. Und automatisierte Prozesse zeichnen moderne Unternehmen aus. So auch Amper-Plastik. Mit unserem Produktionsplanungs- und Steuerungssystem (PPS-System) ist eine durchgängige Planung von der Bestellung bis zur Auslieferung in einem System erfasst. Hier laufen detaillierte Maschinendaten wie Belegungszeiten und eventuelle Störungen zusammen, und die online erfassten Fertigungsaufträge sind vom Anfang bis zum Ende von Arbeitsgängen eindeutig verfolgbar.

Um diese digitalen Prozesse gewährleisten zu können, werden die Zustände aller Maschinen mit unserer Betriebsdatenerfassung (BDE-Leitstand) rund um die Uhr getrackt. Zudem sind die verwendeten Softwaresysteme speziell auf unsere Bedürfnisse als kunststoffverarbeitendes Unternehmen zugeschnitten und werden regelmäßig optimiert.

Ihr Vorteil: Wir können punktgenau planen, verbindliche Aussagen zu Fertigungsterminen treffen, auf eventuell auftretende Störungen schnell reagieren und Ihnen eine klare Termin- und Kostentransparenz aufzeigen.